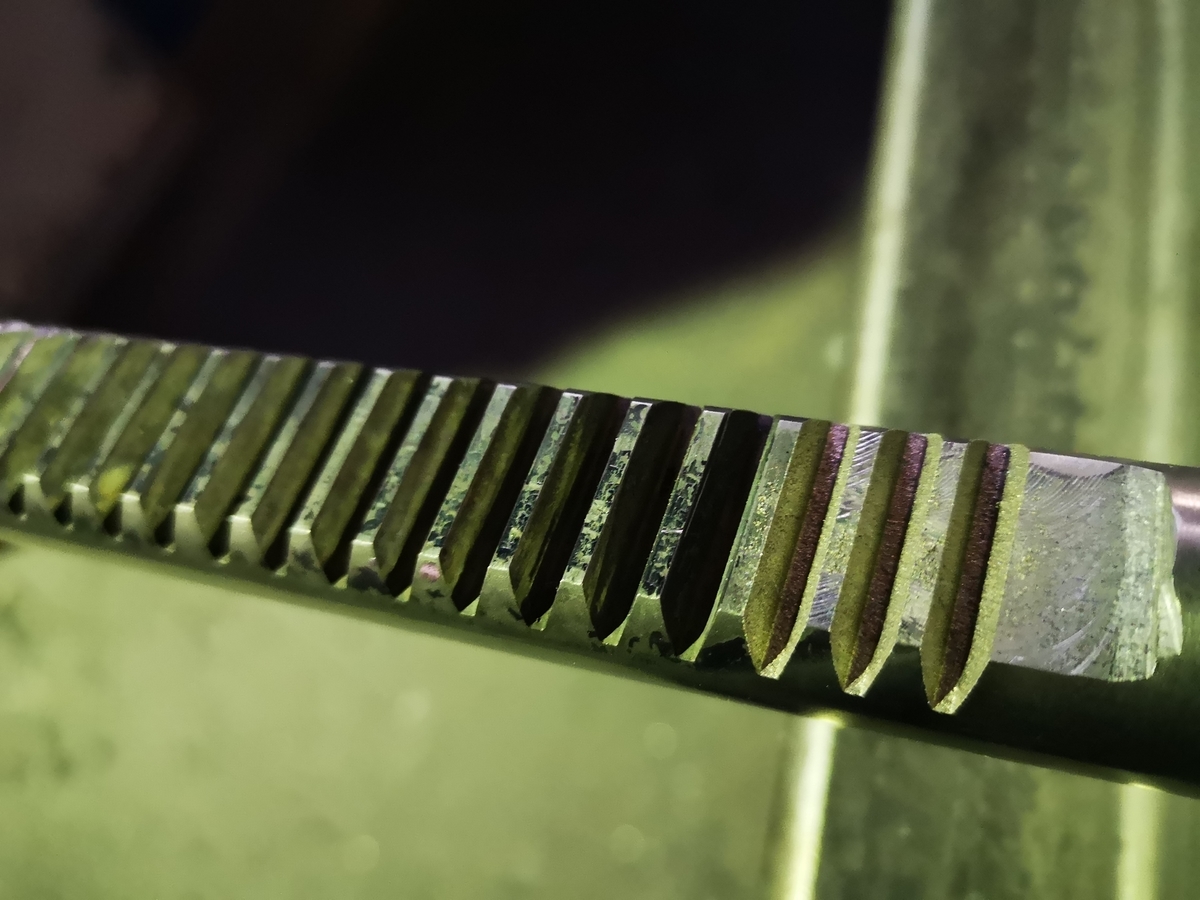

最近やたらと世話になっている放電加工という加工方法ですが、加工には電極というものが必要です。

電極はグラファイトという材質でできており、鉛筆の芯の塊のような硬い素材です。

このグラファイトを彫りたい形に成形して、油の中で金属とスパークさせることによって溶かしながら彫りこんでいきます。

真上からの掘り込みしか対応できないので、加工形状にはかなりの制限がかかるのと、放電時に電極が若干ブレるので細かい掘り込みには向きません。

とはいえラックの歯だったり、ボールジョイントのテーパーの様な形状であれば全然問題なく使える加工方法なので、ナックルのタイロッドの穴位置も切断溶接ではなく放電加工による穴の空け直しを行います。

穴をあけるだけなら純正位置とかけ離れた位置になるのであれば、専用のテーパーエンドミルを作ってしまえば簡単なんですが、万が一純正の穴位置と被る場合は溶接で穴埋めした場所を切削することになってしまうため、ミルの刃がもちません。

その点、放電加工は溶かして彫り込んでいくので材質の硬度はある程度無視することができます。

なんだか防御力無視の最強の加工方法みたいに聞こえるかもしれませんが、加工の性質上、加工表面が荒れたり変質したりするデメリットももちろんあります。

電極も無限の命ではなく、摩耗するので加工回数に制限があるのもデメリットのひとつです。それはミーリング加工も一緒かもしれませんね。

でもまあ手で彫るより全然マシでしょ?と思って、僕はラック加工に使用したりしています。

グラファイトは本業の金型製作で出てきた切れっぱしで十分大きさが確保できるので、廃グラファイトから旋盤で成形しました。エコですね。

ラック加工の時の電極も廃グラファイトから作っています。

知り合い曰く放電加工も「安い加工ではない」らしいのですが、まあ自分の会社にあるし、電極作るのも自分だし、素材はタダ?だし、使えるものは使って作りたいものを作ってしまいましょう。

放電作業自体は慣れている人に丸投げになってしまっていますが(笑)

ちなみに、成形する時に採寸したんですが、BRZのタイロッドのテーパー角は約7度程度でした。製図的な表記で言うと15-12.5/20といったところです。

ロアアームのボールジョイントは約9度程度で、製図表記だと16.5-12.5/25といったところ。

ボールジョイントの位置も今回は8mmほどオフセットさせたいのでボールジョイント側の電極も作ります。

可変ナックルができてもまだまだやることは多いです・・・